Im Dezember 2021 konnten die ausführenden Arbeiten an der Papiermaschine PM2 in der 185 Jahre bestehenden Patent Papierfabrik Hohenofen nach fast fünf Monaten Bearbeitungszeit und einem Team aus sieben Mitarbeiter/innen abgeschlossen werden.

Die Papierproduktionsstraße PM2

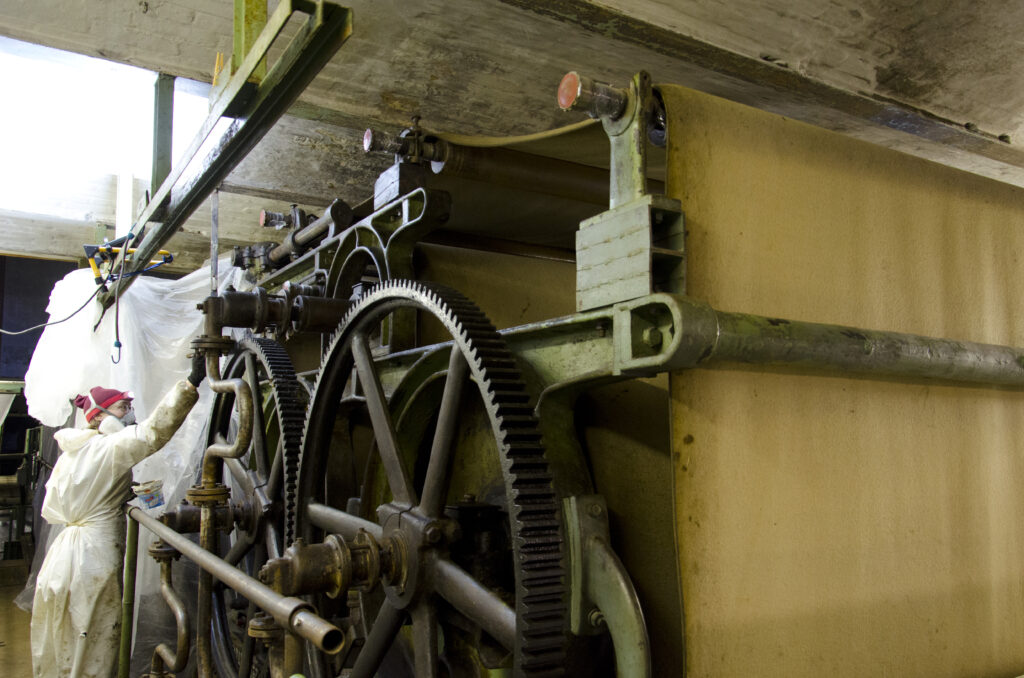

Die Papiermaschine PM2 diente von 1889 bis 1991 als Herzstück der Papierfabrik Hohenofen zur Herstellung verschiedenster Feinpapiere. Mit circa 52 m Länge, bis zu 5 m Höhe und 4 m Breite ohne die Antriebseinheiten gehört Sie zur Gruppe der Großobjekte und füllt die historische Halle, in der sie montiert ist, vollständig aus.

Die 1967 modernisierte und erweiterte Maschine stellte bis 1950 als Teil der mecklenburgischen Papierfabrik von „Schoeller & Bausch“ vom Zigarrettenpapier bis zum Schreibpapier verschiedenste Qualitäten her. Nach der Enteignung von Schoeller & Bausch sowie der Eingliederung in das Kombinat Zellstoff und Papier wurde nach der Modernisierung ausschließlich Transparentzeichenpapier für das RGW-Gebiet und Westberlin produziert. Nachweisen lassen sich Lieferungen bis nach Kuba.

Die als klassische Langsiebpapiermaschine konstruierte Produktionsstraße teilt sich in die Baugruppen Antrieb, Siebpartie, Pressenpartie, Trockenpartie, Kalander und Aufroller. Seit 1967 wurden die tonnenschweren Walzen und Zylinder nicht mehr durch eine Flachriementransmission, sondern einen stufenlos verstellbaren Gleichstromantrieb betrieben. Auch die Farbgebung änderte sich mit dem Umbau von schwarz zu grün, wobei in vielen Bereichen nach der Restaurierung die bauzeitliche Farbgebung und Beschriftung wieder erkennbar wird.

Die Maßnahmen

Die auszuführenden Maßnahmen umfassten die Bereiche Verkehrssicherung, Schadstoffsanierung und Konservierung.

Im ersten Arbeitsschritt wurden aus den Getrieben und Hydraulikanlagen insgesamt 750 L Schmieröle entnommen und fachgerecht entsorgt, die Getriebe auf eingedrungenes Wasser überprüft und mit einem nicht aushärtenden Korrosionsschutzmittel konserviert. Der noch mit einer Emuslion aus Wasser und Öl gefüllte Kühlzylinder der Maschine wurde restentleert, zwangsbelüftet, getrocknet und ebenfalls konserviert.

Im zweiten Arbeitsschritt wurde die gefahrlose Begehbarkeit der diversen Bodenabdeckbleche und Wartungsgänge wiederhergestellt. Hierzu waren zum Teil Beton- und Stahlbauarbeiten notwendig, da die tragenden Schienen aufgrund der dauerhaft feuchten bis nassen Umgebung weg- oder durchkorrodiert waren. Ebenfalls wurden behutsam Absperrungen für den Besucherverkehr eingefügt, welche sich unauffällig in das Gesamtbild einpassen und auf Veränderungen an der Objektsubstanz verzichten.

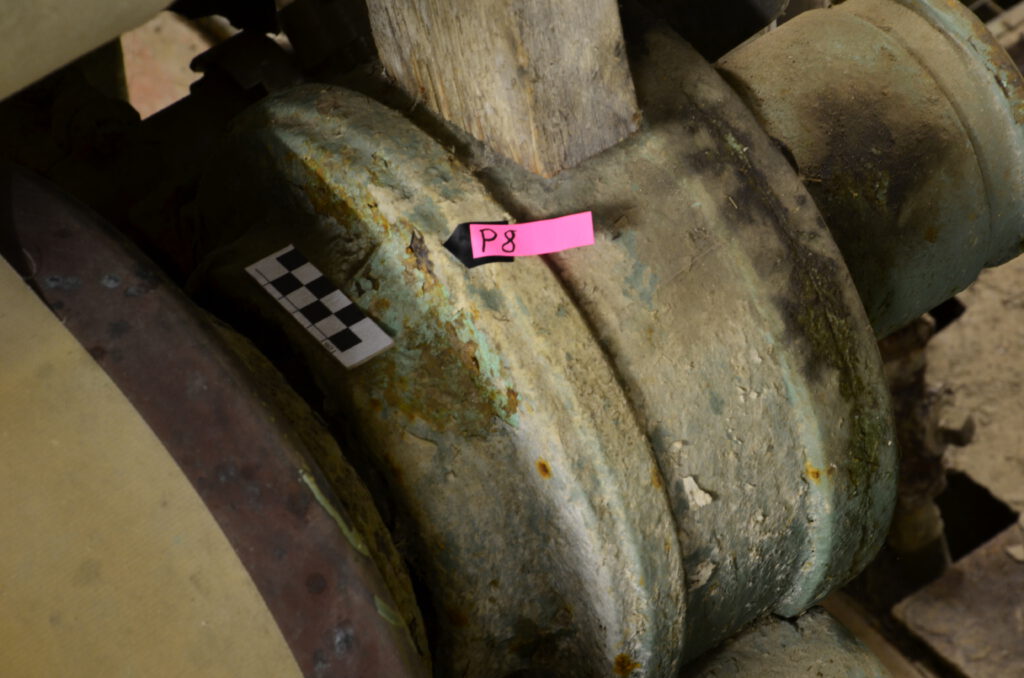

Erst im dritten Arbeitsschritt konnte mit der Konservierung der eigentlichen Maschine begonnen werden. Ziel war es hier ein authentisches Erscheinungsbild aus Improvisationen, Nutzungsspuren und Spuren der Alterung zu erhalten, gleichzeitig aber auch die überzeichnende Wirkung der Vernachlässigung seit 1991 zurückzunehmen und das Objekt so für den Besucher wieder lesbar zu machen. Realisiert wurde diese Aufgabe durch eine umfassende Reinigung bei einem überwiegenden Erhalt der aufliegenden Schmiermittel und Zellstoffaserreste, welche parallel zur Maschinenbeschichtung gefestigt und konserviert wurden. Während der Konseriverung konnte so das inhomogene und spannende Bild verschiedener Beschichtungsphasen erhalten, und gleichzeitig aufschlussreiche Beschriftung aus der frühen Nutzungsphase freigelegt werden. Hohlräume sowie Staub- und Schmutzauflagerungen wurden ausgeräumt bzw. entfernt um feuchte Bereiche trocken zu legen und entsprechende Hohlräume ebenfalls konserviert.

Der in den 2000er Jahren unfachmännisch überstrichene hintere Abschnitt der Maschine ab dem Kühlzylinder wurde auf Wunsch des Auftraggebers in diesem Abschnitt nicht bearbeitet. Das Untergeschoss der Trockenpartie wurde lediglich gereinigt.

Ausführende Personen

Ausführende Restaurator*innen waren Lisa Heyn, Viola Tiltsch, Julia Urbach, Philipp Domhardt, Maximiliam Mikeska und Ronny Jassmann. Die Asbestsanierungsarbeiten wurden an ein externes Asbestsanierungsunternehmen vergeben. Auftragnehmer und Projektleiter war Florian Pohlmann.

Auftraggeber

Auftraggeber war der Patent Papierfabrik Hohenofen e.V., 16 845 Sieversdorf – Hohenofen. Vielen Dank für die angenehme Zusammenarbeit und die schöne Zeit in Hohenofen.